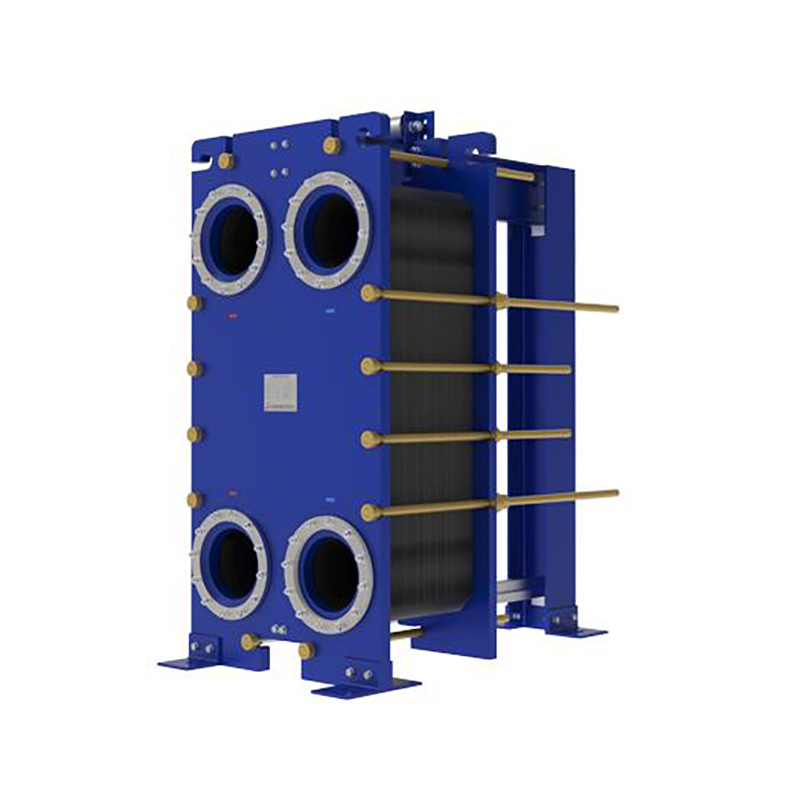

Теплообменники из углеродных блоков как решение для агрессивных химических веществ

Атеплообменник с угольным блокомобеспечивает первоклассное решение для управления агрессивными химическими веществами.

Материал, из которого он изготовлен, обладает исключительной коррозионной стойкостью и высокой теплопроводностью. Эти уникальные свойства делают оборудование идеальным для использования в суровых условиях, включая обработку соляной и серной кислотой, где другие материалы часто не справляются.

Почему углеродный блок эффективен в агрессивных средах

Углеродный блоктеплообменникЭффективно работает в агрессивных химических средах благодаря двум основным преимуществам материала. Его химическая инертность обеспечивает непревзойденную защиту от коррозии. Графитовая основа обеспечивает отличную теплопередачу. Сочетание этих факторов обеспечивает высокоэффективное и надежное решение.

Непревзойденная коррозионная стойкость

Графит — инертный по своей природе материал. Он не реагирует с большинством агрессивных химикатов. Это свойство даёт ему значительное преимущество перед металлическими сплавами, которые часто подвергаются коррозии, образованию раковин или полностью разрушаются под воздействием определённых веществ. Многие промышленные процессы связаны с химическими веществами, которые крайне разрушительны для стандартного оборудования.

Наиболее распространенными причинами разрушения металлических поверхностей являются:

Кислоты

Хлорированные соединения

Испаренные жидкости

Примечание:Присутствие таких ионов, как хлориды и сульфаты, а также экстремальные значения pH ускоряют разрушение металлов. Присущая углероду устойчивость к этим факторам делает его предпочтительным материалом для процессов, связанных с соляной кислотой, серной кислотой и другими сложными средами.

Превосходные тепловые характеристики

Эффективная коррозионная стойкость возможна только при условии, что оборудование эффективно отводит тепло. Графит, основной компонент углеродных блоков, обладает исключительной теплопроводностью. Это свойство часто превосходит теплопроводность многих коррозионно-стойких металлов, что позволяет быстро и эффективно регулировать температуру.

Производители улучшают природные свойства графита с помощью пропитки. Этот процесс подразумевает заполнение пор графита передовыми смолами. Например, в некоторых конструкциях используется графитовая подложка, пропитанная фирменной фенольной смолой. Такая обработка повышает прочность материала и позволяет ему выдерживать высокие температуры без разрушения. Конкретный тип пропитки определяет эксплуатационные пределы теплообменника.

Различные марки графита обеспечивают характеристики, соответствующие конкретным сферам применения.

| Графит марки | Тип пропитки | Максимальная температура |

|---|---|---|

| БС (экструдированный) | Фенольная смола | 220°C (428°F) |

| XBS (изостатический) | Фенольная смола | 220°C (428°F) |

| XTH (изостатический) | ПТФЭ-смола | 250°C (482°F) |

| XC (изостатический) | Углеродная смола | 430°C (806°F) |

Сочетание высокой теплопроводности и впечатляющей термостойкости делает теплообменник из угольного блока мощным и эффективным инструментом для самых требовательных задач по управлению тепловым режимом.

Понимание ограничений блочного угольного теплообменника

В то время как углеродный блоктеплообменникНесмотря на превосходные эксплуатационные характеристики, операторам необходимо понимать присущие ему ограничения для обеспечения безопасной и эффективной эксплуатации. Основные недостатки материала связаны с его физическими свойствами и сложностью обслуживания. Признание этих проблем — первый шаг к внедрению современных решений, позволяющих их минимизировать.

Старение и хрупкость материалов

Графит — это керамический материал. Это обеспечивает ему фантастическую химическую стойкость, но при этом делает его хрупким. В отличие от металлов, которые могут изгибаться или деформироваться под действием нагрузки, графит может трескаться. Эта хрупкость становится всё более серьёзной проблемой по мере старения материала. Фенольные смолы, используемые для пропитки графита, со временем разрушаются из-за циклического изменения температуры и постоянных эксплуатационных нагрузок.

Этот процесс старения снижает прочность материала и делает его более подверженным повреждениям. Срок службы правильно эксплуатируемого устройства может превышать 15–20 лет. Однако срок службы менее восьми лет часто указывает на необходимость рассмотрения альтернативных материалов или конструкций. Наиболее распространённой неисправностью является разрыв трубки, возникающий в результате сочетания старения смолы и усталостных нагрузок, возникающих вследствие рабочих вибраций.

Проблемы технического обслуживания и ремонта

Хрупкость графита усложняет обслуживание и ремонт. Традиционные методы ремонта зачастую сложны, требуют много времени и специальных знаний.

Ремонт повреждённой трубы в традиционной цементной трубной конструкции — сложная задача. Зачастую она предполагает отправку всего узла обратно производителю, что приводит к длительному простою и значительным производственным потерям. 🚧

Регулярные осмотры критически важны для выявления потенциальных проблем до того, как они приведут к катастрофическому отказу. Специалисты по техническому обслуживанию должны обращать внимание на конкретные признаки ухудшения состояния материалов.

| Общая проблема | Описание |

|---|---|

| Загрязнение и образование накипи | Накопление материалов на поверхностях труб снижает тепловую эффективность и может препятствовать потоку. |

| Утечки и трещины в трубах | Эти дефекты, вызванные усталостью или тепловым ударом, могут привести к перекрестному загрязнению жидкостей. |

| Эрозия | Механический износ приводит к утончению стенок труб, особенно в зонах с высокой турбулентностью жидкости. |

| Механические повреждения | Физические воздействия могут привести к образованию вмятин или деформаций, что приведет к нарушению герметичности или плохому распределению жидкости. |

Помимо визуального осмотра, операторы должны также обращать внимание на сенсорные сигналы, которые могут указывать на проблему. Эти сигналы могут указывать на неисправность теплообменника, требующую немедленного внимания.

Необычные шумы: Дребезжащие или хлопающие звуки могут указывать на трещины или напряжение от теплового расширения.

Странные запахи: Неприятные запахи, такие как формальдегид, могут указывать на деградацию смолы.

Видимая коррозия: Изменение цвета или появление раковин на соединенных металлических компонентах может быть признаком утечки.

Падение производительности: Более длительные циклы нагрева или невозможность достичь заданных температур указывают на снижение эффективности, возможно, из-за загрязнения или внутренних утечек.

Инновации в конструкции современных теплообменников

Инженеры разработали новые конструкции, позволяющие преодолеть традиционные ограничения углеродного блока.теплообменникиЭти усовершенствования направлены на повышение надежности, упрощение обслуживания и продление срока службы оборудования. Последние инновации в схемах потоков и системах управления позволяют повысить энергоэффективность на 15–30% по сравнению со старыми конструкциями, что приводит к значительной экономии эксплуатационных расходов.

Усовершенствованная технология герметизации уплотнительных колец

В современных конструкциях цементные трубки заменяются усовершенствованной системой герметизации с помощью уплотнительных колец. Эта технология значительно упрощает предотвращение утечек и ремонт. В этих системах каждая графитовая трубка герметизируется индивидуально с помощью высокоэффективного уплотнительного кольца.

Эластичность уплотнительного кольца обеспечивает надёжное герметичное уплотнение даже при небольших смещениях, вызванных вибрацией или перепадами температуры. Это значительное преимущество по сравнению с жёсткими традиционными уплотнениями, которые могут выйти из строя под воздействием эксплуатационных нагрузок.

Выбор материала уплотнительного кольца имеет решающее значение для обеспечения химической совместимости и долговечности. Для высококоррозионных сред производители используют специальные материалы.

Эти материалы обеспечивают сохранение целостности уплотнения, предотвращая утечки и дорогостоящие простои.

Упрощенная замена трубок на месте

Переход на уплотнительные кольца значительно упрощает техническое обслуживание. Поскольку трубки не закреплены в блоке намертво, повреждённую трубку можно заменить отдельно. Это нововведение превращает капитальный ремонт в обычную процедуру технического обслуживания.

Технические специалисты могут выполнить замену непосредственно на месте, что обычно занимает от нескольких часов до нескольких дней. Это устраняет необходимость в отправке всего устройства обратно производителю. Преимущества этого упрощенного процесса существенны и обеспечивают быструю окупаемость инвестиций. Практические исследования показывают, что современные конструкции могут обеспечить шестикратное увеличение среднего времени между утечками из труб и ежегодную экономию более 2 миллионов долларов за счет сокращения затрат на техническое обслуживание и предотвращения производственных потерь.

Высокопроизводительные альтернативы материалам

Хотя современные графитовые конструкции предлагают значительные улучшения, некоторые области применения требуют ещё большей производительности. Инженеры разработали альтернативные материалы для труб, которые можно использовать в теплообменниках с угольным блоком. Эти материалы обладают особыми свойствами, соответствующими самым экстремальным условиям технологического процесса.

Карбид кремния (SiC) для универсального сопротивления

Карбид кремния (SiC) представляет собой высококачественный материал для труб теплообменников. Он обеспечивает практически универсальную химическую стойкость и исключительную механическую прочность. SiC — один из самых твёрдых материалов, уступающий только алмазу и карбиду бора. Эта исключительная твёрдость обеспечивает превосходную стойкость к эрозии и износу.

Ключевым преимуществом SiC является его способность противостоять химическим веществам, агрессивным к другим материалам. Это единственный вид керамики, который не подвержен коррозии под воздействием плавиковой кислоты, известного своей агрессивностью.

Хотя трубки из карбида кремния дороже графитовых, их превосходная прочность может оправдать затраты в сложных условиях эксплуатации. Исключительная стойкость к тепловым ударам позволяет им выдерживать резкие перепады температур без разрушения.

| Коррозионная среда | Температура | Скорость коррозии (мм/год) |

|---|---|---|

| 54% плавиковая кислота | 25°C (77°F) | 0,0002 |

| 10% HF и азотная кислота | 120°C (248°F) | 0,0040 |

Такое сочетание свойств делает карбид кремния идеальным выбором для процессов, где надежность имеет первостепенное значение. Другие высокопроизводительные металлы, такие как титан и хастеллой, также обладают превосходной коррозионной стойкостью, но могут уступать карбид кремния по эффективности в столь широком спектре химических сред.

Композиты PPS-GR для повышения пластичности

PPS-GR — это инновационный композитный материал, устраняющий основной недостаток графита: хрупкость. Этот материал сочетает в себе полифениленсульфид (PPS) и специальный графит (GR). Полученная композитная трубка сохраняет хорошие тепловые характеристики и химическую стойкость, одновременно приобретая значительную пластичность.

Полимерная матрица PPS делает трубки менее хрупкими и более устойчивыми к механическим ударам и вибрации. Эта повышенная прочность снижает риск поломки трубок во время эксплуатации или обслуживания. Трубки PPS-GR могут непрерывно работать при температуре до 220 °C (425 °F), что делает их пригодными для многих процессов химической переработки. Этот материал представляет собой прочную и надежную альтернативу для сред, где риск механических повреждений является критическим.

Традиционные конструкции теплообменников с углеродным блоком сталкиваются с ограничениями, связанными со старением материалов и сложностью обслуживания. Современные инновации, такие как уплотнительные кольца и усовершенствованные материалы, повышают надежность и упрощают ремонт. Эти достижения соответствуют отраслевым тенденциям к созданию высокоэффективного оборудования, делая теплообменники с углеродным блоком более надежным и экономичным решением для сложных условий эксплуатации.

Часто задаваемые вопросы

В чем основное преимущество угольного блочного теплообменника?

Графитовый материал обладает превосходной коррозионной стойкостью к агрессивным химическим веществам. Это свойство делает его идеальным для использования в сложных промышленных процессах, где металлы часто выходят из строя.

Есть ли недостатки в использовании графита?

Да, графит хрупкий и может треснуть под нагрузкой. Кроме того, со временем этот материал стареет, что может снизить его прочность и привести к проблемам в обслуживании.

Как современные конструкции повышают надежность?

В новых конструкциях используются уплотнительные кольца вместо цемента. Эта технология упрощает замену трубок и обеспечивает более прочное и герметичное уплотнение, повышая эксплуатационные характеристики.