Как 3D-печать меняет производство теплообменников

Основные инновации: как 3D-печать разрушает традиционные ограничения

Аддитивное производство фундаментально меняет подход к созданию решений для терморегулирования. Оно устраняет давние ограничения, позволяя инженерам отдавать приоритет эффективности и надежности, а не устаревшим методам производства. Этот сдвиг вносит два революционных нововведения.

Проектирование с упором на производительность, а не на технологичность

Традиционные методы производства, такие как пайка, сварка и литьё, накладывают строгие геометрические ограничения. Традиционно конструкторы создавали теплообменники, ориентируясь на возможности машинного производства, а не на оптимальные с точки зрения температуры параметры. 3D-печать освобождает инженеров от этих ограничений. Теперь они могут проектировать изделия, ориентируясь непосредственно на производительность.

Эта свобода позволяет создавать невероятно сложную внутреннюю геометрию. Инженеры используют передовые формы, такие как структуры с трижды периодической минимальной поверхностью (TPMS). Гироид — яркий пример системы TPMS. Эти структуры обладают рядом ключевых преимуществ:

·Они разделяют объем на две отдельные непрерывные области, что идеально подходит для управления различными потоками жидкости.

·Они обладают очень высоким соотношением площади поверхности к объему, что максимизирует конвективный перенос тепла.

·Они являются самоподдерживающимися в процессе печати, что устраняет необходимость во внутренних опорах, которые могут препятствовать потоку.

·Они проявляют квазиизотропные структурные свойства, что делает их невероятно прочными и устойчивыми к высокому давлению с любого направления.

Результаты впечатляют. Исследования показывают, что гироидные конструкции достигают на 112% более высокого числа Нуссельта (показателя теплопередачи) по сравнению с простыми трубчатыми моделями. Экспериментально они демонстрируют 55%-ное увеличение теплопередачи по сравнению с традиционными конструкциями, имея при этом лишь малую долю меньшего размера.

Специализированное программное обеспечение делает эти сложные проекты возможными. Инженерные платформы, такие как nTop, предоставляют разработчикам инструменты для создания и управления этими сложными геометрическими объектами.

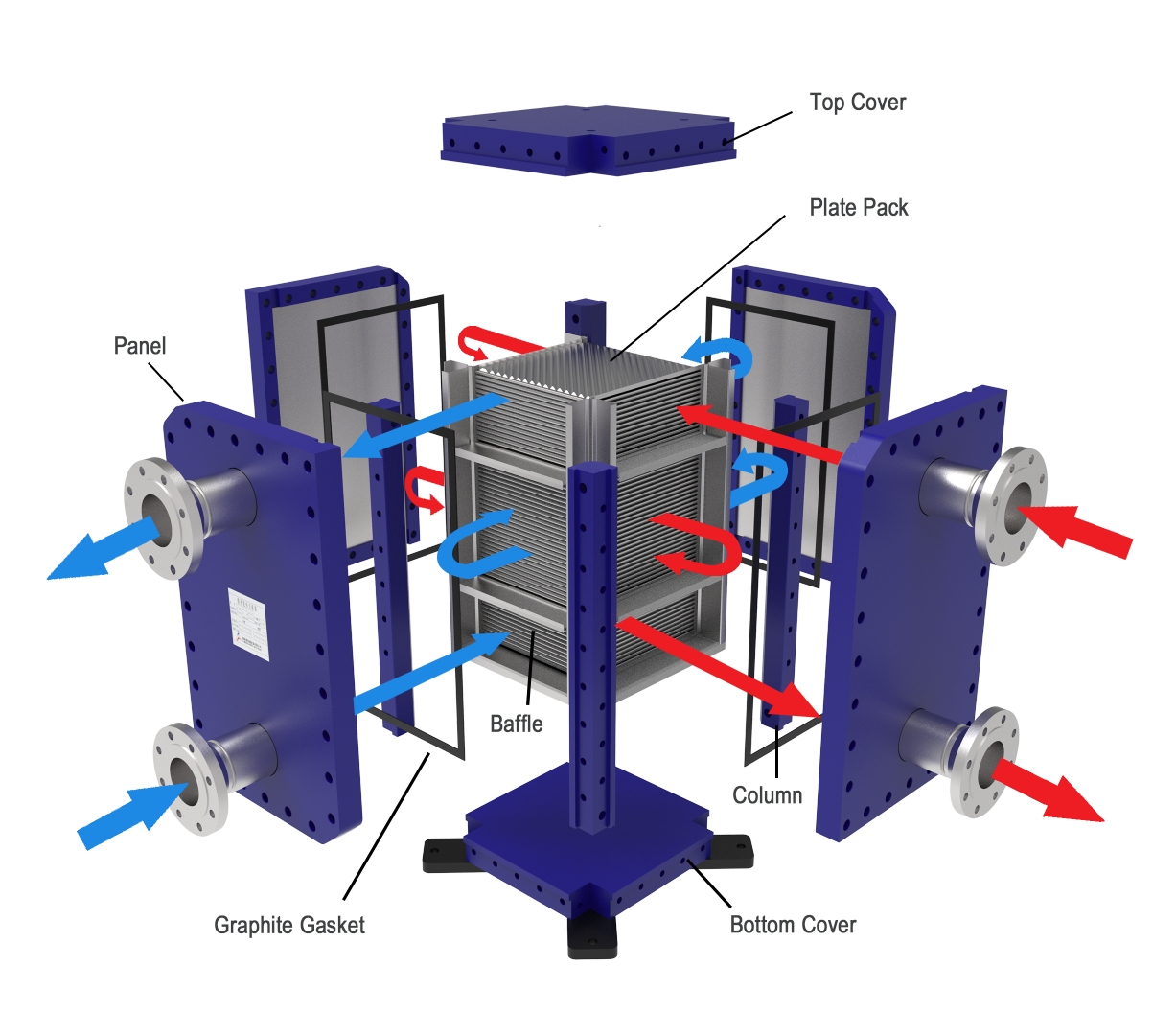

Создание монолитных, герметичных конструкций

ОбычныйтеплообменникЭто сборка из множества отдельных деталей. Трубы, рёбра, коллекторы и кожухи соединяются сваркой, пайкой или болтовыми соединениями. Каждое соединение, шов и прокладка — потенциальная точка отказа. Традиционное производство теплообменников сопряжено с определенными рисками.

Наиболее распространённые причины утечек в этих узлах:

·Повреждение прокладки:Неправильный выбор материала приводит к коррозии или деградации.

·Термическое напряжение:Различные металлические детали расширяются и сжимаются с разной скоростью, что приводит к деформации фланцев и растрескиванию соединений.

·Проблемы с оборудованием:Со временем из-за вибрации и давления болты могут ослабнуть, что приведет к снижению компрессии прокладки.

·Производственные дефекты:Остаточные напряжения, возникающие в результате таких процессов, как гибка труб, со временем могут привести к коррозионному растрескиванию под напряжением.

3D-печать решает эту проблему, изготавливая весь теплообменник как единое целое. Такая монолитная конструкция исключает основные источники отказов.

Нет швов, которые могли бы треснуть под воздействием температур. Нет соединений, которые могли бы подвергнуться коррозии или выйти из строя. Весь компонент представляет собой цельный, сплошной лист высококачественного металла, что делает его изначально более прочным.

Такая консолидация деталей значительно повышает надежность и упрощает всю систему. Повышенная прочность цельного узла по сравнению с многокомпонентной сборкой — одно из основных преимуществ аддитивного производства теплообменников.

| Особенность | Традиционное производство | 3D-печать (аддитивная) |

|---|---|---|

| Строительство | Многокомпонентные (гнутые, сварные, паяные) | Монолитный (цельный) |

| Основные точки отказа | Сварные швы, прокладки, паяные соединения | Устранено |

| Долговечность | Ниже из-за множественных точек напряжения | Выше из-за непрерывной структуры |

Благодаря отсутствию соединений, подверженных утечкам, теплообменник, напечатанный на 3D-принтере, снижает потребность в техническом обслуживании, сводит к минимуму время простоя и продлевает срок службы компонента.

Ощутимый прирост производительности за счет аддитивного производства теплообменников

Переход на аддитивное производство обеспечивает конкретные, измеримые улучшения производительности теплообменников. Выходя за рамки традиционного производства, инженеры открывают новые уровни эффективности, компактности и гидравлических характеристик. Эти преимущества не просто теоретические, они подтверждены тщательными испытаниями и реальным применением.

Повышение тепловой эффективности

Основная задача теплообменника — эффективная передача тепловой энергии. 3D-печать напрямую усиливает эту ключевую функцию. Эта технология позволяет создавать сложные внутренние структуры, такие как трижды периодические минимальные поверхности (TPMS), которые значительно увеличивают соотношение площади поверхности к объёму. Увеличение площади поверхности даёт больше возможностей для передачи тепла от одной жидкости к другой.

Например, микроархитектурный гироидный решётчатый теплообменник может иметь соотношение поверхности к объёму 670 м²/м³. Такая плотная внутренняя структура позволила повысить эффективность теплообменника на 55% по сравнению с высокоэффективной традиционной конструкцией.

Этот рост производительности наблюдается в ходе различных исследований.

·Конструкции на основе TPMS показалиулучшение на 63%общего коэффициента теплопередачи по сравнению с традиционными конструкциями.

·При той же мощности накачки конструкция гироидного TPMS улучшила число Нуссельта (прямой показатель конвективного теплообмена) на13%по стандартной прямой трубке.

Даже мелкие детали в процессе печати можно точно настроить для максимальной теплопередачи. Методы постобработки, такие как шлифование отпечатанной детали, могут дополнительно повысить производительность, создавая более гладкую поверхность для потока жидкости.

| Пример описания | Коэффициент теплопередачи (Вт/м²К) |

|---|---|

| высота слоя 0,1 мм | 72 |

| высота слоя 0,3 мм | 85 |

| Отшлифованная высота слоя 0,3 мм | 101 |

Уменьшение размера и веса

Прямым следствием более высокой тепловой эффективности является возможность значительного уменьшения размера и веса компонента. Поскольку теплообменник, изготовленный на 3D-принтере, способен передавать больше тепла при меньшем объёме, он может достичь той же производительности, что и гораздо более крупный и тяжёлый традиционный теплообменник. Это преимущество, часто называемое улучшением SWaP (размер, вес и мощность), критически важно в таких отраслях, как аэрокосмическая промышленность и высокопроизводительная автомобилестроение.

Это сокращение стало возможным благодаря тому, что конструкторы больше не ограничены рамками традиционной сборки. Они могут максимально использовать каждый кубический миллиметр пространства. В результате получается компонент, который не только меньше, но и эффективнее и экономичнее благодаря уменьшению расхода материала.

| Особенность | Традиционное производство (CM) | Аддитивное производство (АП) |

|---|---|---|

| Возможности дизайна | Ограничено простой геометрией; требует сборки нескольких деталей. | Высокая свобода дизайна; возможность создания сложных, интегрированных и индивидуальных форм. |

| Производительность | Гибкость конструкции ограничена, что сдерживает потенциал оптимизации. | Индивидуальные конструкции увеличивают площадь поверхности и оптимизируют поток для достижения максимальной производительности. |

Минимизация падения давления

Эффективный теплообменник должен не только хорошо передавать тепло, но и обеспечивать прохождение жидкости через него с минимальным сопротивлением. Преодоление этого сопротивления, называемого перепадом давления, требует энергии, обычно в виде мощности насоса. Высокий перепад давления может свести на нет преимущества хорошей теплопроводности, снижая общую эффективность системы.

3D-печать дает инженерам мощные инструменты для проектирования плавного и эффективного потока жидкости.

Вычислительная гидродинамика (CFD):Инженеры используют вычислительную гидродинамику для цифрового тестирования и усовершенствования конструкций. Они могут моделировать движение жидкости по сложным каналам, что позволяет им выбирать геометрию, обеспечивающую максимальную теплопередачу при низком падении давления.

Оптимизация топологии:Это передовое программное обеспечение использует алгоритмы для создания максимально эффективной конструкции на основе набора целевых показателей производительности. Оно создаёт органичные, оптимизированные пути движения потока, которые человек, возможно, никогда не придумает, обеспечивая плавное течение жидкости через теплообменник.

Оптимизация на основе ИИ:Современные подходы, такие как многокритериальная байесовская оптимизация (MOBO), используют искусственный интеллект для балансировки противоречивых целей. ИИ может оптимизировать десятки геометрических параметров одновременно, чтобы найти конструкцию, обеспечивающую наилучшее сочетание высокой тепловой эффективности и низкого перепада давления.

История успеха:Оптимизированный с помощью ИИ теплообменник достиг примерноНа 35% выше теплопередача на единицу объемаПри этом сохраняя меньший перепад давления, чем у обычных аналогов. Это демонстрирует, как расширенная свобода проектированияпроизводство теплообменниковприводит к превосходной, комплексной производительности.

Ключевые технологии и материалы 3D-печати

Выбор правильной технологии и материала имеет решающее значение для создания высокопроизводительных теплообменников. Специальные технологии печати позволяют использовать передовые металлы, каждый из которых обладает уникальными преимуществами для решения различных задач терморегулирования.

Доминирующие процессы: селективное лазерное плавление (SLM) и прямое осаждение энергии (DED)

Селективная лазерная плавка (СЛП) — наиболее распространённый аддитивный метод производства сложных металлических деталей. В этом процессе используется мощный лазер для плавления и сплавления слоёв мелкодисперсного металлического порошка, в результате чего формируется цельный компонент на основе трёхмерной модели. СЛП предпочтительнее для теплообменников сложной геометрии по нескольким причинам:

·Изготавливает сложные детали сетчатой формы за один этап.

·Сокращает время производства за счет исключения многоэтапной сборки.

·Снижает затраты за счет минимизации отходов материалов.

·Изготавливает индивидуальные изделия произвольной формы с высокой точностью.

Прямое энергетическое осаждение (DED) — ещё один ключевой процесс, часто используемый для ремонта деталей или добавления материала к существующим компонентам. Однако способность SLM создавать тонкие, детальные внутренние структуры делает его основным выбором для новых конструкций теплообменников.

Современные материалы: от алюминия до суперсплавов

Выбор материала напрямую влияет на производительность, вес и долговечность теплообменника. Аддитивное производство позволяет использовать широкий спектр металлов, от лёгких сплавов до прочных суперсплавов. Такая гибкость критически важна для современного производства теплообменников.

Алюминиевые сплавы пользуются большой популярностью благодаря превосходному балансу веса, теплопроводности и коррозионной стойкости.

| Категория | Алюминиевые сплавы |

|---|---|

| Преимущества | Легкий, с хорошими теплотехническими свойствами, с большой свободой дизайна и более низкой стоимостью по сравнению с титаном. |

| Недостатки | Более низкое отношение прочности к массе, чем у титана; не такой прочный, как сталь или никелевые сплавы. |

Для экстремальных условий инженеры обращаются к суперсплавам на основе никеля, таким как Inconel 718 и 625. Эти материалы обладают следующими свойствами:

·Исключительная прочность при высоких температурах.

·Отличная устойчивость к коррозии и давлению.

·Высокая структурная устойчивость для сложных условий эксплуатации.

Исследования продолжают расширять границы таких материалов, как медь, высокая теплопроводность которой теперь доступна благодаря новым лазерным системам синего света. Также изучаются композиты с керамической матрицей, обладающие повышенной термостойкостью.

Реальное влияние: где 3D-печать превосходит все ожидания

Аддитивное производство уже даёт революционные результаты в ряде важнейших отраслей. Инженеры в этих областях используют 3D-печать для решения критически важных задач терморегулирования, создавая компоненты, которые ранее было невозможно изготовить.

Аэрокосмическая промышленность и оборона

Аэрокосмическая и оборонная промышленность нуждаются в лёгких, надёжных и высокопроизводительных компонентах. 3D-печать удовлетворяет эти потребности, производякомпактные теплообменникис превосходной тепловой эффективностью. Эта технология жизненно важна для самолётов и космических аппаратов нового поколения.

·Программа Airbus ZEROe:Компания Conflux Technology создала напечатанный на 3D-принтере теплообменник для водородно-электрической силовой установки Airbus. Этот компонент отводит тепло от топливных элементов мегаваттного класса, способствуя переходу к полётам с нулевым уровнем выбросов.

·Инструмент MOXIE от NASA:Теплообменник из никелевого сплава был напечатан как цельная деталь для марсохода Perseverance. Эта монолитная конструкция исключила необходимость сварки, повысив надежность критически важного прибора.

Высокопроизводительная автомобильная промышленность

Автоспорт, включая Формулу-1, использует 3D-печать для достижения конкурентного преимущества. Команды используют аддитивное производство для создания высокооптимизированных систем охлаждения, которые улучшают характеристики автомобилей и улучшают их компоновку. Компания PWR Advanced Cooling Technology производит теплообменники для болидов Формулы-1 из специального алюминиевого сплава, одобренного FIA. Команда Formula Student Racing Team E-Stall также использует алюминиевые радиаторы, напечатанные на 3D-принтере, для повышения производительности своих электромобилей. Эти конструкции обладают значительными преимуществами:

·Более быстрое охлаждение двигателя:Стенки толщиной всего 200 микрон создают огромную внутреннюю поверхность, что улучшает отвод тепла.

·Уменьшенный вес:Сложные интегрированные конструкции достигают более высокой производительности при меньших габаритах и меньшем весе.

Передовые центры электроники и обработки данных

Современная электроника и центры обработки данных генерируют огромное количество тепла, что требует передовых решений по охлаждению. 3D-печать позволяет перейти от громоздких систем воздушного охлаждения к компактным и эффективным жидкостным системам охлаждения.

3D-печать металлом обеспечивает беспрецедентные улучшения в гидродинамических приложениях для силовых электронных систем. Она помогает повысить эффективность системы, оптимизировать использование пространства и снизить вес деталей.

EOS и CoolestDC объединили усилия для создания герметичных цельных охлаждающих пластин для экологичных центров обработки данных, снизив производственные затраты более чем на 50%. Аналогичным образом, разработанный с применением генеративных технологий медный процессорный кулер показал снижение теплового сопротивления на 55%, продемонстрировав эффективность технологии в охлаждении высокопроизводительных компонентов.

3D-печать позволяет проектировать не только производственные ограничения, но и ориентироваться на производительность. Она открывает новые уровни эффективности и надежности. Эта технология позволяет создавать компактные, консолидированные компоненты. Однако для её более широкого внедрения ещё предстоит преодолеть некоторые трудности.

·Инженеры могут быть консервативны в отношении новых методов.

·Удаление внутреннего порошка — сложная и трудоемкая процедура.

·Традиционные методы зачастую дешевле и проще в масштабировании.

По мере развития технологии 3D-печать станет стандартом высокопроизводительного терморегулирования.

Часто задаваемые вопросы

Каковы основные преимущества 3D-печатных теплообменников?

Аддитивное производство обеспечивает ряд ключевых преимуществ.

·Повышает тепловую эффективность за счет сложной внутренней геометрии.

·Значительно уменьшает размер и вес компонентов.

·Создает монолитные блоки, исключая места утечек.

Какие материалы лучше всего подходят для 3D-печатных теплообменников?

Инженеры выбирают материалы в зависимости от условий применения. Алюминиевые сплавы обладают хорошими эксплуатационными характеристиками и малым весом. Никелевые суперсплавы, такие как инконель, отлично подходят для работы в условиях экстремальных температур и давления.

Является ли 3D-печать более дорогой, чем традиционные методы?

Первоначальные затраты могут быть выше. Однако этот процесс позволяет сократить отходы материалов и трудозатраты на сборку. Он обеспечивает значительную долгосрочную ценность благодаря превосходной производительности и надежности.