Полное руководство 2025 года по промышленным пластинчатым теплообменникам

Как функционируют пластины теплообменника?

Эффективность теплообменника обусловлена сложным взаимодействием его основных компонентов. Инженеры укладывают ряд тонких прессованных металлических пластин друг на друга, формируя пакет пластин. Эта сборка создаёт сеть параллельных каналов для потока жидкости, что способствует эффективному теплообмену.

Сборка пластины и прокладки

Узел пластины и прокладки является основным барьером, предотвращающим перекрестное загрязнение жидкости. Прокладки расположены по краям каждойпластинчатый теплообменник, создавая надежную герметизацию для каждой жидкой среды. Эта конструкция также включает вентилируемые пространства между прокладками, обеспечивая чистоту каждого потока жидкости. Для применений, требующих максимальной безопасности, например, в пищевой промышленности или фармацевтике, двухслойные пластины обеспечивают дополнительный уровень защиты. В этой конфигурации между жидкостными каналами используются две пластины. Утечка в одной пластине позволяет жидкости выходить в атмосферу, не смешиваясь с другой.

Динамика потока жидкости

Теплообменники достигают высокой эффективности благодаря особым схемам движения потоков. Как правило, горячая и холодная жидкости движутся в противоположных направлениях, образуя противоток. Горячая жидкость течёт по одному каналу, а холодная — по соседнему. Эта динамика поддерживает значительную разницу температур по всей длине пластины. Постоянный температурный градиент обеспечивает максимальную скорость теплопередачи между двумя жидкостями.

Роль гофр

Выдавленные на пластинах узоры, называемые гофрами, выполняют две важные функции. Они обеспечивают структурную жёсткость и создают турбулентность в потоке жидкости. Эта турбулентность разрушает пограничный слой жидкости, значительно повышая эффективность теплопередачи.

·Угол шеврона:Угол шевронного (V-образного) рисунка является наиболее влиятельным параметром дизайна.

·H-пластины:Эти пластины имеют тупой (тупой) шевронный угол. Они обеспечивают высокую теплопередачу, но также и более высокий перепад давления.

·L-образные пластины:Эти пластины имеют острый шевронный угол. Они обеспечивают меньший перепад давления за счёт снижения термической эффективности.

Основные типы пластинчатых теплообменников

Метод сборки теплообменника определяет его эксплуатационные характеристики, требования к техническому обслуживанию и пригодность для конкретных промышленных задач. Инженеры выбирают один из четырёх основных типов сборки, каждый из которых обеспечивает уникальный баланс производительности, долговечности и гибкости.

Разборный (ПТО)

Разборные пластинчатые теплообменники (ПТО) представляют собой наиболее гибкую конструкцию. В этой конструкции ряд металлических пластин сжат в прочной раме. Эластомерные прокладки устанавливаются в канавки по краю каждой пластины, создавая герметичное уплотнение и направляя две жидкости по чередующимся каналам. Такая конструкция обеспечивает лёгкую разборку, очистку, осмотр и изменение производительности путём добавления или удаления пластин.

Однако сами прокладки определяют эксплуатационные пределы.

Примечание:Разборные пластинчатые теплообменники предназначены для умеренных условий эксплуатации. Обычно они работают при давлении ниже 1,6 МПа (232 фунта на кв. дюйм) и температуре ниже 150 °C (302 °F). Материал прокладки, например, EPDM или Viton, определяет предельную термостойкость.

Благодаря своей адаптивности они играют ключевую роль во многих отраслях. Наиболее распространённые области применения:

·ОВКВ:Используется для отопления, охлаждения помещений и горячего водоснабжения.

·Продукты питания и напитки:Необходим для пастеризации, охлаждения продуктов, а также для общих задач нагрева или охлаждения.

·Производство электроэнергии:Используется для охлаждения смазочного масла и рекуперации тепла отработавших газов.

·Промышленные процессы:Применяется в химической, фармацевтической и судостроительной промышленности для решения широкого спектра термических задач.

Паяный (ППТО)

Паяные пластинчатые теплообменники (ППТО) представляют собой компактное и высокоэффективное решение. Такая конструкция исключает необходимость в прокладках и рамах. Вместо этого пакет пластин из нержавеющей стали прочно соединяется в вакуумной печи с помощью припоя, обычно меди или никеля. В результате получается прочный, герметичный узел, одновременно лёгкий и чрезвычайно прочный.

Процесс пайки создаёт единый, устойчивый к давлению узел, способный выдерживать значительные перепады температуры и давления. Выбор припоя напрямую влияет на его долговечность в различных условиях.

| Припой | Сила суставов | Стойкость к коррозии и окислению |

|---|---|---|

| Никель | Исключительная прочность для эксплуатации в условиях высоких напряжений и температур. | Превосходная стойкость к окислению и химической коррозии. |

| Медь | Превосходная прочность для эксплуатации при умеренных температурах. | Эффективно, но может потребоваться защита в коррозионных средах. |

Прочная, не требующая обслуживания конструкция делает паяные пластинчатые теплообменники идеальными для применений, где надежность и компактность имеют решающее значение. Они широко используются в качестве:

·Конденсаторы, испарители или экономайзеры в системах отопления, вентиляции и кондиционирования воздуха и холодильных системах.

·Подогреватели и охладители в районных энергетических сетях.

·Компоненты систем гидравлического отопления и рекуперации тепла.

·Охлаждающие устройства для электромобилей (ЭМ) и центров обработки данных.

Сварные (СПТО)

Сварные пластинчатые теплообменники(WPHE) обеспечивают максимальную долговечность в самых сложных промышленных условиях. В этой конфигурации гофрированные пластины сварены между собой, образуя прочный пакет пластин. Такая конструкция без прокладок исключает риск утечки из-за износа прокладок, что делает её исключительно надёжной при работе с агрессивными жидкостями, высокими давлениями и экстремальными температурами.

СППТО сочетают в себе высокую тепловую эффективность пластинчатой конструкции с прочностью традиционного кожухотрубчатого теплообменника. Такая конструкция обеспечивает ряд ключевых преимуществ для химической промышленности высокого давления и других отраслей с высокими нагрузками, таких как нефтегазовая промышленность или энергетика. Сварная конструкция обеспечивает более длительный срок службы, устраняя распространённую точку износа. Они могут надёжно работать при более высоких давлениях, чем их разборные аналоги, часто достигая 30 бар по сравнению с пределом в 25 бар для многих ПТО.

Полусварной

Полусварные теплообменники представляют собой продуманное гибридное решение, сочетающее преимущества сварных и разборных конструкций. В этой конструкции используются «кассеты», в которых две смежные пластины сварены лазером. Эти сварные кассеты затем укладываются друг на друга и герметизируются традиционными прокладками.

Эта уникальная структура создает два различных типа каналов:

Сварной швеллер:Эта сторона полностью герметична и содержит агрессивную, коррозионную или находящуюся под высоким давлением жидкость.

Уплотненный канал:Эта сторона содержит менее требовательную жидкость и может быть открыта для очистки и обслуживания.

Такая конструкция защищает прокладки от воздействия агрессивных сред, продлевая срок службы и повышая надежность оборудования в сложных условиях. Это позволяет полусварным пластинчатым теплообменникам выдерживать более высокие давления и температуры, чем полностью разборные агрегаты, сохраняя при этом эксплуатационную надежность. Это делает их предпочтительным выбором для специализированных применений, особенно в аммиачных холодильных системах, где они выполняют функции конденсаторов, испарителей и маслоохладителей. Они также широко применяются в химической, нефтехимической и металлообрабатывающей промышленности.

Понимание материалов пластин и их роли

Материалпластинчатый теплообменникОт этого напрямую зависят его эксплуатационные характеристики, срок службы и пригодность для конкретного промышленного процесса. Инженеры выбирают материалы, тщательно подбирая баланс между коррозионной стойкостью, теплопроводностью, механической прочностью и стоимостью.

Нержавеющая сталь (304/316)

Нержавеющая сталь — наиболее распространённый материал благодаря превосходному сочетанию прочности, коррозионной стойкости и стоимости. Два наиболее распространённых сорта обладают определёнными преимуществами.

Нержавеющая сталь 304:Эта марка обеспечивает хорошую коррозионную стойкость для общего применения в условиях, где контактируют с водой, пищевыми продуктами и мягкими химикатами.

Нержавеющая сталь 316:Эта марка содержит добавленный молибден. Этот элемент значительно усиливает защиту от хлоридов и кислот, что делает её незаменимой для применения в морской среде, химической промышленности и средах с агрессивным хлористым газом.

Хотя марка 316, как правило, лучше себя проявляет в кислотных условиях, марка 304 может превзойти ее в сильно окисляющих средах с очень низким содержанием галогенов.

Титан

Инженеры используют титан для работы с высококоррозионными жидкостями, особенно с морской водой, рассолами и хлором. Его исключительная стойкость к высокотемпературной ионной коррозии предотвращает серьёзные повреждения, которым подвергаются другие металлы в морской среде. Это делает титан предпочтительным материалом для систем опреснения морской воды и охлаждения прибрежных электростанций.

Хотя первоначальные инвестиции в титан значительно выше, чем в нержавеющую сталь, его превосходная прочность продлевает срок службы. Эта долговечность снижает затраты на долгосрочное обслуживание и замену в агрессивных средах.

Никелевые сплавы (хастеллой, инколой)

В самых экстремальных промышленных условиях никелевые сплавы, такие как хастеллой и инколой, обеспечивают непревзойденную химическую стойкость. Эти материалы разработаны для работы в агрессивных средах, способных быстро разрушить нержавеющую сталь или даже титан. Они незаменимы в процессах, связанных с:

·Концентрированные серная и соляная кислоты

·Фосфорная кислота «мокрого процесса»

·Горячие фтористые соли

·Растрескивание под действием хлоридов

Их надежность обеспечивает эксплуатационную надежность в самых суровых условиях химической, нефтехимической промышленности и переработки отходов.

Специализированные пластины для сложных промышленных жидкостей

Стандартные теплообменники часто испытывают трудности с перекачкой сложных промышленных жидкостей. Процессы, связанные с пульпами, пульпами или вязкими жидкостями, требуют…специализированные конструкции пластинДля предотвращения засоров и обеспечения надежной работы. Инженеры создают индивидуальные решения, используя устойчивые к эрозии материалы и оптимизированную геометрию каналов для решения этих сложных задач.

Обработка жидкостей, содержащих частицы

Для жидкостей, содержащих взвешенные твердые частицы, кристаллы или твердые частицы, требуются пластины с уникальными проточными каналами. Широкозазорные пластины, также известные как пластины свободного потока, специально разработаны для этих условий. Их конструкция включает в себя несколько ключевых особенностей, предотвращающих засорение и засорение:

·Широкие каналы:Расстояние между пластинами может достигать 6–16 мм, что позволяет беспрепятственно проходить жидкостям с высоким содержанием твердых частиц.

·Уменьшение количества точек контакта:Особый волнообразный рисунок гофры минимизирует контакт между пластинами. Это создаёт свободный путь, предотвращающий скопление частиц.

·Плавный поток:Такая конструкция обеспечивает движение жидкости без застоев и мертвых зон, которые часто являются причинами засоров.

Управление вязкими и волокнистыми жидкостями

В таких отраслях, как целлюлозно-бумажная промышленность, пищевая промышленность и очистка сточных вод, часто приходится работать с вязкими или волокнистыми средами. Для этих применений необходимы пластины со свободным потоком. Более широкие, свободные каналы пропускают густые жидкости и материалы с высоким содержанием волокон. Такая конфигурация обеспечивает бесперебойное прохождение жидкости, что минимизирует падение давления и предотвращает засорение, характерное для стандартных пластин. Даже среды с содержанием волокон целлюлозы до 10% могут эффективно проходить через эти специализированные каналы.

Принципы проектирования для обеспечения надежности

Инженеры следуют строгим принципам для повышения надежности и срока службы специализированных пластин. Правильный выбор материала — это первый шаг. Правильный выбор материала пластины, например, нержавеющей стали или титана, и материала прокладки, например, EPDM или Viton, обеспечивает совместимость с химическими свойствами и температурой рабочей среды.

Примечание:Соблюдение установленных отраслевых стандартов также имеет решающее значение. Соблюдение рекомендаций Американского общества инженеров-механиков (ASME) и Директивы по оборудованию, работающему под давлением (PED), гарантирует целостность конструкции и эксплуатационную безопасность оборудования в сложных условиях.

Как выбрать правильную пластину для вашего применения

Выбор правильного узла пластин — важнейшее инженерное решение, напрямую влияющее на эффективность, надежность и общую стоимость владения системы. Этот процесс требует систематической оценки трёх основных аспектов: эксплуатационных требований системы, химического состава жидкостей и долгосрочных проблем, связанных с обслуживанием и загрязнением.

Оценка условий эксплуатации

Первым шагом при выборе пластины является определение тепловых и гидравлических требований к системе. Инженеры должны точно определить рабочие температуры, давления и расход, чтобы определить необходимые тепловые характеристики и габаритные размеры устройства.

Основной расчет делается на основе тепловой нагрузки. Этот показатель определяет площадь поверхности, необходимую для процесса теплопередачи. Процесс состоит из двух основных этапов:

Расчет тепловой нагрузки (Q):Сначала инженеры определяют общее количество тепла, которое необходимо передать. Это значение зависит от технологических требований, расхода жидкости и желаемого изменения температуры.

Расчет требуемой площади поверхности (A):Определив тепловую нагрузку, инженеры рассчитывают необходимую площадь теплопередачи. Это общая площадь поверхности пластин, через которую будет происходить теплообмен. Она определяет количество и размер пластин, необходимых для данной системы.

Чтобы убедиться, что выбранное устройство соответствует этим целям, необходим тщательный анализ параметров системы. Ключевые показатели эффективности включают:

·Тепловые характеристики:Измерьте температуру на входе и выходе для обоих контуров жидкости, чтобы рассчитать разницу температур (Delta-T).

·Расходы:Проверьте расход первичной и вторичной жидкости с помощью калиброванных расходомеров.

·Падение давления:Установите манометры на впускном и выпускном отверстиях для измерения перепада давления на обоих путях движения жидкости.

·Совет профессионала:💡 Во время работы инженеры следят за падением давления в теплообменнике. Падение давления более 5 фунтов на кв. дюйм часто указывает на потенциальную проблему, например, на загрязнение или внутреннюю закупорку, требующую диагностики.

Оценка совместимости жидкостей

Химический состав технологических жидкостей определяет выбор материалов пластин и прокладок. Неправильный выбор материала может привести к быстрой коррозии, выходу прокладок из строя и дорогостоящему простою системы. Совместимость обеспечивает долговечность и безопасность оборудования.

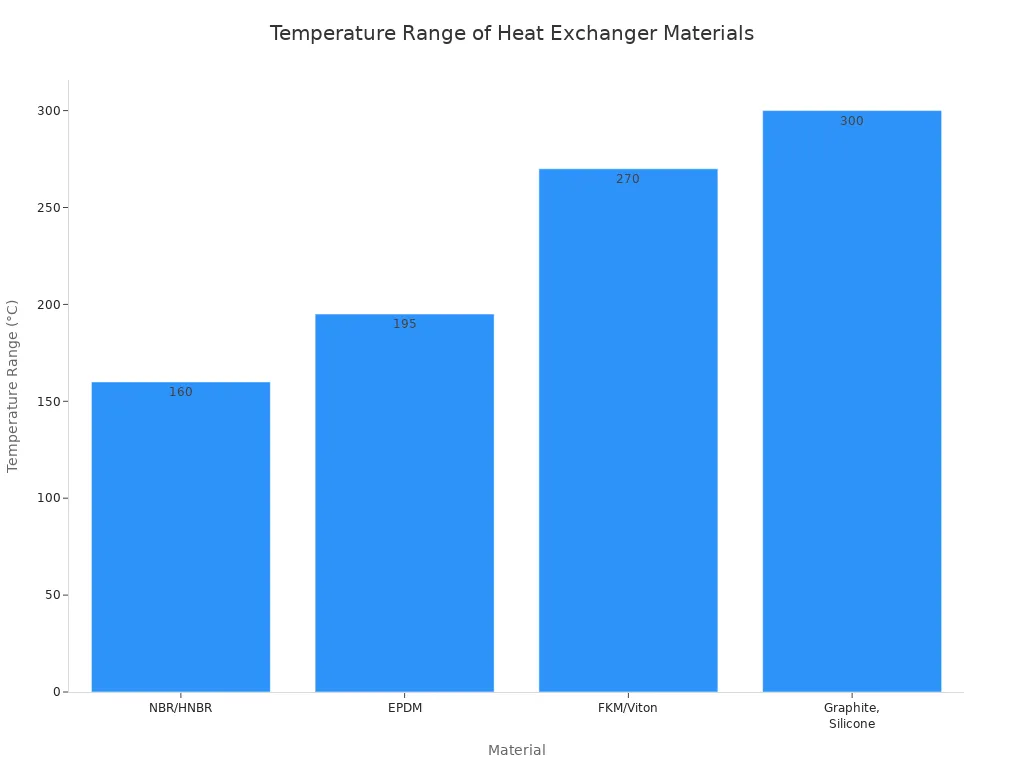

Для прокладочных узлов материал прокладки часто является наиболее важным фактором. Каждый эластомер обладает определённым диапазоном химической и температурной стойкости.

| Материал | Диапазон температур | Лучше всего подходит для | Ограничения |

|---|---|---|---|

| NBR/HNBR | -20–140 °С | Масла, топлива | Низкая химическая стойкость |

| ЭПДМ | -30–165 °С | Пар, вода, чистящие средства | Не подходит для масел. |

| FKM/Витон | -10–260 °С | Агрессивные химикаты | Более высокая стоимость |

| Графит, силикон | до 300 °С | Высокотемпературные пищевые применения | Специальные цены |

Диапазон рабочих температур является решающим фактором при выборе материала, о чем свидетельствуют возможности различных эластомеров.

В некоторых отраслях промышленности сложились передовые методы выбора материалов:

·HVAC и Холодильное оборудование:EPDM — стандартный выбор для водно-гликолевых систем. FKM рекомендуется для систем с хладагентами HFO или маслами.

·Продукты питания и напитки:Распространены пищевые EPDM и высококачественные силиконы. FKM используется в процессах, связанных с агрессивными моющими средствами.

·Химическая и нефтехимическая промышленность:FKM (Viton) и другие специальные эластомеры необходимы для безопасной работы с агрессивными, коррозионными веществами.

Учет технического обслуживания и загрязнения

Загрязнение — накопление нежелательных отложений на поверхности пластин — является одной из основных проблем промышленного теплообмена. Оно ухудшает тепловые характеристики, увеличивает падение давления и требует периодической очистки. Конструкция самой пластины играет важную роль в уменьшении загрязнения.

Исследования показывают, что распределение потока в каналах пластин играет решающую роль. Пластины с разным рисунком гофры могут загрязняться с существенно разной скоростью даже при одинаковых условиях эксплуатации. Неправильная конструкция может привести к образованию зон низкой скорости или застоя, где легко скапливаются частицы и отложения.

Например, исследования конденсации пара показали, что пластина теплообменника с углом гофрирования 60° может значительно уменьшить требуемую площадь поверхности по сравнению с пластиной с углом гофрирования 30°, при условии отсутствия ограничений на перепад давления. Однако характеристики потока и потенциал загрязнения каждой конструкции различаются. Поэтому инженерам необходимо выбирать рисунок гофрирования, способствующий равномерному распределению потока по всей поверхности. Такой выбор конструкции способствует поддержанию высокой скорости жидкости, что обеспечивает эффект самоочистки и минимизирует скорость образования отложений, что в конечном итоге увеличивает продолжительность рабочих циклов и снижает частоту технического обслуживания.

Пластина теплообменника выполняет функцию основного механизма промышленного терморегулирования, а не просто пассивного компонента. Конструкция пластины, её материал и тип сборки напрямую влияют на эффективность, безопасность и экономичность эксплуатации. Выбор правильной пластины имеет основополагающее значение для оптимизации производительности системы и обеспечения её долгосрочной надёжности.

Часто задаваемые вопросы

Как часто следует чистить пластины теплообменника?

Периодичность очистки зависит от типа жидкости и условий эксплуатации. Операторы отслеживают падение давления и тепловые характеристики, чтобы определить оптимальный график очистки для конкретной системы.

Можно ли смешивать разные типы пластин в одном устройстве?

Да, инженеры могут создать смешанный пакет пластин. Такое «тепловое смешение» оптимизирует баланс между эффективностью теплопередачи и падением давления для конкретного применения.

Какова наиболее распространенная причина выхода из строя пластин?

Коррозия и деградация прокладок являются наиболее частыми причинами выхода из строя. Правильный выбор материала с учётом совместимости с рабочей жидкостью и рабочей температуры имеет решающее значение для предотвращения преждевременного выхода из строя.